滚子链故障排除及处理方法

如果滚子链和链轮出现严重损坏或损坏,请采取以下措施并更换为新的滚子链和链轮。

一般

| 1 | 滚子链爬上链轮 |

|---|---|

| 2 | 有异常的噪音。 |

| 3 | 滚子链振动 |

| 4 | 滚子链卷入链轮 (啮合不良) |

| 5 | 滚子链条生锈 |

| 6 | 滚子链板内侧和链轮齿侧的磨损 |

| 7 | 滚子链的板侧面和销头的磨损 |

| 8 | 滚子链弯曲不良 |

| 9 | 板内加宽 |

板块关系

| 10 | 板断裂 |

|---|---|

| 11 | 板裂 (疲劳) (垂直于拉伸方向) |

| 12 | 板孔变形 |

| 13 | 应力腐蚀裂纹 (板上的弓形裂纹) |

引脚关系

| 14 | 销钉断裂 |

|---|---|

| 15 | 钉的旋转或弹出 |

| 16 | 只有连接到金属配件时的接头销发生磨损或生锈 (悬挂等) |

布什·劳拉关系

| 17 | 辊套断裂 (脱落) |

|---|---|

| 18 | 滚子不旋转 |

| 19 | 滚子开口 |

| 20 | 滚子呈卷筒状 |

一般

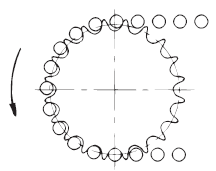

| 1 |

单击放大 |

滚子链爬上链轮 |

|---|

| 原因1 | 滚子链与链轮不匹配 | 措施 | 用正确的尺寸更换滚子链或链轮。 |

|---|---|---|---|

| 原因2 | 严重超载 | 措施 | 减少负载(例如给驱动机器上油),或者增加滚子链的尺寸或排数,或者增加尺寸。 |

| 原因3 | 滚子链磨损伸长或链轮齿磨损 | 措施 | 换成新的。 |

| 2 | 有异常的噪音。 |

|---|

| 原因1 | 链轮或轴的安装不良 | 措施 | 进行检查、修正。 |

|---|---|---|---|

| 原因2 | 链套和轴承的松动 | 措施 | 重新拧紧所有螺栓螺母。 |

| 原因3 | 滚子链条松弛量过大、过小 | 措施 | 调整轴距以获得最佳松弛。 |

| 原因4 | 滚子链或链轮明显磨损 | 措施 | 用新的滚子链轮更换一系列滚子链轮。 |

| 原因5 | 免加油或油供应不足 | 措施 | 根据使用条件加油。 |

| 3 | 滚子链振动 |

|---|

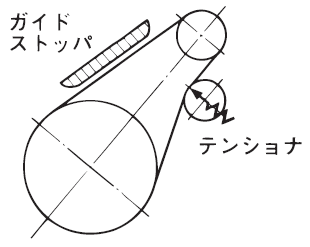

| 原因1 |

滚子链与外力周期共振 |

措施 |

更换滚子链的振动模式。 1.防止共振的方法 a.改变滚子链的固有频率。 ○通过施加或改变初始张力来改变有效张力。 ○使用张紧器更改链跨度。 ○更改滚子链。(质量、弹簧常数的变更) b.改变激振频率。 ○改变链轮的旋转速度。 ○重新审视装置。 2.机械地减小振动。 ○安装止动器 (导向止动器) 。 ○在松弛侧安装自动调整式张紧器。 |

|---|---|---|---|

| 原因2 | 负载异常波动 | 措施 | 减少流体接头等的变动。 |

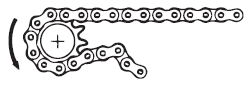

| 4 |

单击放大 |

滚子链卷入链轮 (啮合不良) |

|---|

| 原因1 | 轴间距离过长 | 措施 | 中间放入惰轮。 |

|---|---|---|---|

| 原因2 | 滚子链的松弛量过大 | 措施 | 调整链长度或轴间距。 附拉紧装置。 |

| 原因3 | 滚子链磨损拉伸或链轮磨损 | 措施 | 两者都换成新的。 |

| 5 | 滚子链条生锈 |

|---|

| 原因1 | 不适当的加油,不好的气氛 | 措施 | 更换滚子链后,通过加油和外壳保护滚子链不受气氛影响。 |

|---|

| 6 | 滚子链板内侧和链轮齿侧的磨损 |

|---|

| 原因1 |

安装不良 |

措施 | 进行链轮、轴等的安装修改。 |

|---|

| 7 | 滚子链的板侧面和销头的磨损 |

|---|

| 原因1 |

导轨等安装不良 |

措施 | 检查导轨的状态,扩大导轨和滚子链之间的间隙。 |

|---|

| 8 |

单击放大 |

滚子链弯曲不良 |

|---|

| 原因1 | 安装不良导致滚子链变形 | 措施 | 检查和修改安装状态。 |

|---|---|---|---|

| 原因2 | 由于润滑不当(例如润滑脂)导致的磨损粉和污垢堆积 | 措施 | 取下滚子链条,清洗并适当加油。 |

| 原因3 | 严重过载、销钉弯曲、轴套破裂 | 措施 | 减少负载或增加滚子链的尺寸或排数。 |

| 原因4 | 腐蚀、生锈 | 措施 | 带有外壳保护滚子链。 |

| 原因5 | 加油不当造成的烧结 | 措施 | 进行符合使用条件的润滑。 |

| 原因6 |

销钉与衬套的烧结 高速运行时,销钉与轴瓦烧结,造成弯曲不良,甚至发生断裂事故。 |

措施 | 使使用条件适当。 |

| 9 | 板内加宽 |

|---|

| 原因1 |

安装不良导致的偏载或严重超载 |

措施 | 在更换新产品的同时修改安装。 |

|---|

板块关系

| 10 | 板断裂 |

单击放大 ① 静态破坏 当施加超过拉板和断裂载荷的载荷时,板在拉伸后被切断。 |

单击放大 ② 疲劳断裂 施加超过疲劳极限的负荷,从孔的内面疲劳,中途急剧破坏。 |

单击放大 ③ 偏移板疲劳 由于偏置连接板在中心处弯曲,弯曲处的应力集中会导致疲劳失效。过渡链节。 |

|---|

| 原因1 | 过大的冲击负荷 | 措施 | 通过使启动和停止更平稳(例如安装减震器等)来减少冲击载荷。 增大滚子链的尺寸或排数。 |

|---|---|---|---|

| 原因2 | 滚子链振动 | 措施 | 防振装置,。(张紧器、惰轮等) 参照 (滚子链振动) 一节 |

| 原因3 | 从动机械的惯性大 (过载) | 措施 | 重新选择滚子链(增大滚子链的尺寸或增加排数)。 |

| 原因4 | 腐蚀 | 措施 | 换成新的。带有外壳保护滚子链。并定期清洗滚子链条加油。 |

| 11 | 板裂 (疲劳) (垂直于拉伸方向) |

|---|

| 原因1 | 施加的载荷大于最大容许张力。 | 措施 | 避免过大的负载和过大的重复负载,或者增加滚子链的尺寸或排数。 |

|---|

| 12 |

单击放大 |

板孔变形 |

|---|

| 原因1 | 过载 | 措施 | 换成新的。排除过载因素。 |

|---|

| 13 |

单击放大 |

应力腐蚀裂纹 (板上的弓形裂纹) |

|---|

| 原因1 | 在酸碱性环境下使用 (不受重复载荷的影响。) |

措施 | 换成新的。通过外壳等从气氛中保护滚子链。 探讨耐应力腐蚀开裂的高规格。(请和本公司商量。) |

|---|

引脚关系

| 原因1 | 大冲击载荷 | 措施 | 减少冲击,平滑启动/停止。 |

|---|---|---|---|

| 原因2 | 超过销疲劳极限的重复载荷 | 措施 | 避免过大的重复载荷,或者增加滚子链的尺寸或排数。 |

| 原因3 | 腐蚀 | 措施 | 安装外壳。定期清洗滚子链条并加油。 |

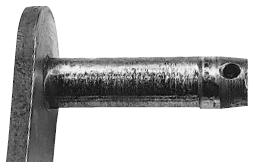

| 15 |

单击放大 |

板孔变形 |

|---|

| 原因1 | 超载或供油不足 | 措施 | 换成新的。改善超负荷或加油。 |

|---|---|---|---|

| 原因2 | 在高负荷供油不良的情况下,销与衬套会产生异常的摩擦力,使销瞬间转动。在这种状态下运行时,滚子链条会因销子脱落而损坏。 | 措施 | 马上换新的。请勿焊接插针或重新使用旧插针。(丢弃旧滚子链,以免意外重复使用) 如果销头或板侧磨损,请检查安装状态。 |

| 16 | 只有连接到金属配件时的接头销发生磨损或生锈 (悬挂等) |

|---|

| 原因1 | 安装时初期供油不良 | 措施 | 更换连接链节。如果销钉磨损严重,也需要更换滚子链。 安装时,要特别注意末端金具的连接,例如吊装端子。 |

|---|

布什·劳拉关系

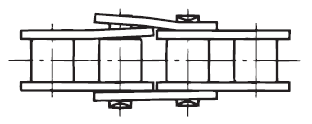

| 17 | 辊套断裂 (脱落) |

单击放大 |

疲劳失效 在驾驶过程中疲劳加剧,最终被破坏。以超过传动能力的力量撞击链轮的齿面而发生。 |

|---|

| 原因1 | 转速或负载过高 | 措施 | 使用传动功率表重新选择。 |

|---|---|---|---|

| 原因2 | 不适当的加油 | 措施 | 根据使用条件进行适当的加油。换成新的。 |

| 18 | 滚子不旋转 |

|---|

| 原因1 | RS11-SS-1、RS15-1、RS25-1、RS35-1 | 措施 | 套筒链条,没有滚子。 |

|---|---|---|---|

| 原因2 | 内板向内或衬套破裂 | 措施 | 换成新的。重新检查安装,检查负载 |

| 原因3 | 输送物、异物进入衬套和滚子之间。 | 措施 | 定期排除。安装外壳保护滚子链。 |

| 19 | 滚子开口 |

|---|

| 原因1 |

过载 |

措施 | 减少负荷。适当加油。 |

|---|

| 20 | 滚子呈卷筒状 |

|---|

| 原因1 | 超载或供油不足 | 措施 | 换成新的。改善超负荷或加油。 |

|---|