故障排除 大型输送链

一般

| 1 | 链条爬上链轮 |

|---|---|

| 2 | 链子缠绕在链轮上 (松脱) 。 |

| 3 | 有噪音。 |

| 4 | 链板内侧或链轮齿侧磨损。 |

| 5 | 链轮齿底和齿轴承面的磨损 |

| 6 | 屈伸不良 |

| 7 | 链条卡住和打滑(抖动现象)。 |

| 8 | NF 区块链或 BF 链(无滚轮)的其中一个内链节节或销钉磨损了。 |

| 9 | 链条生锈 |

| 10 | 搬运物造成的磨损 |

| 11 | 腐蚀磨损 |

| 12 | 电化学腐蚀 |

板块关系

| 13 | 链板过激的破坏 |

|---|---|

| 14 | 板孔变形、销旋转 (销偏离正常位置) |

| 15 | 板发生裂纹 (1) 疲劳破坏 |

| 16 | 板发生裂纹 (2) 应力腐蚀开裂 |

| 17 | 链板上可见红色纹路 |

引脚关系

| 18 | (1)销钉疲劳失效 |

|---|---|

| 19 | (2)销腐蚀疲劳 |

| 20 | (3)销钉脆性破坏 |

| 21 | (4)引脚快速断裂 |

布什·劳拉关系

| 22 | 滚子转动不良滚子滑动 |

|---|---|

| 23 | 滚子开口。 |

| 24 | 滚子、衬套破裂。 |

| 25 | 滚子磨成团。 |

一般

| 1 |

|---|

| 原因1 | 链条和链轮不匹配 | 措施 | 将链子或链轮更换为正确的尺寸。设置张紧器,。 |

|---|---|---|---|

| 原因2 | 卷绕角不足 | 措施 | 3齿以上的卷绕角。 |

| 原因3 | 严重超载 | 措施 | 减少负载 (例如安装缓冲装置) 。 |

| 原因4 | 后张力不足 | 措施 | 调整链悬,卷取, 安装张紧器。 |

| 原因5 | 链条磨损了。 | 措施 | 更换新的链子。 |

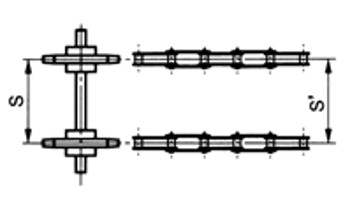

| 原因6 | 链条与链轮的间距不匹配。S≠S’ | 措施 | 检查后修正。 |

| 2 | 链子缠绕在链轮上 (松脱) 。 |

|---|

| 原因1 | 链条松弛量过大。 | 措施 | 调整链的长度或轴间距。或者放入张紧器。 |

|---|---|---|---|

| 原因2 | 链轮磨损链与链轮的不匹配 | 措施 | 把链子和链轮换成新的。 |

| 3 | 有噪音。 |

|---|

| 原因1 | 销/轴套滑动部的供油不足 | 措施 | 充分加油。 |

|---|---|---|---|

| 原因2 | 衬套/滚子滑动部的供油不足 | 措施 | 使用轴承滚轮和塑料滚子。 |

| 原因3 | 卷入和乘升 | 措施 | 上文 |

| 原因4 | 链条壳体或轴承松动 | 措施 | 重新拧紧所有螺栓和螺母。 |

| 原因5 | 链条或运行部分与壳体的干涉 | 措施 | 检查后修正。 |

| 原因6 | 链条或链轮明显磨损 | 措施 | 替换链或链轮 (替换一系列链) 。 |

| 原因7 |

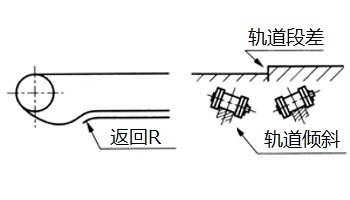

导轨设置错误 |

措施 | 检查后修正。 |

| 4 |

|---|

| 原因1 | 链轮定位不良 | 措施 | 拆下链条修正驱动、从动链轮对中。 |

|---|---|---|---|

| 原因2 | 链条被横向推动。 | 措施 | 消除推入的原因。使用导辊。 |

| 原因3 | 链轮轴孔加工精度不良引起的跳动 | 措施 | 检查缺陷后,修复并更换新链轮。 |

| 5 | 链轮齿底和齿轴承面的磨损 |

|---|

| 原因1 | 链条磨损 | 措施 | 同时更换链条和链轮。 |

|---|---|---|---|

| 原因2 | 啮合齿数不足 | 措施 | 增加链轮的齿数。 |

| 原因3 | 使用BF链条 (无滚子) | 措施 | 变更为RF链条 (带滚子) 。 |

| 原因4 | 对于磨损夹杂物或过大负荷,齿部硬度不足 | 措施 | 采用齿尖感应淬火或可更换式牙块。 |

| 原因5 | 链轮和链条不匹配 | 措施 | 将链子或链轮更换为正确的尺寸。 |

| 6 | 屈伸不良 |

|---|

| 原因1 | 锈蚀 | 措施 |

|

|---|---|---|---|

| 原因2 | 搬运物卡在销/衬套/板之间,或者有异物进入其中。 | 措施 |

|

| 原因3 | 安装不良导致链条变形 | 措施 | 检查并修正链轮、轴的安装状态。 |

| 原因4 | 供油不足 | 措施 | 考虑使用耐油或耐磨损规格(CT、BT规格等)。 |

| 原因5 | 在高温 (400°C以上) 下使用 | 措施 | 形成适当间隙的链条。 |

| 原因6 | 超负荷烘烤 | 措施 | 减少负荷。定期加油 (安装加油装置等) 。 |

| 原因7 | 严重过载导致的销钉弯曲 | 措施 | 减少负荷。定期加油 (安装加油装置等) 。 |

| 7 | 链条卡住和打滑(抖动现象)。 |

|---|

| 原因1 | 改变链条的滚动摩擦系数。 | 措施 |

|

|---|---|---|---|

| 原因2 | 速度慢。 | 措施 | 比现在更快。 |

| 原因3 | 车架刚性不足,与设备相比链条较小。 | 措施 |

|

| 原因4 | 摩擦力增加 | 措施 |

|

| 原因5 | 输送机长度很高。 | 措施 | 将传送带分段以缩短输送机长度。 |

| 原因6 | 多边形运动引起的速度不均 | 措施 | 驱动链轮齿数为12T以上。 |

| 8 | NF 区块链或 BF 链(无滚轮)的其中一个内链节节或销钉磨损了。 |

|---|

| 原因1 | 与链轮啮合时的内部张力增加。 | 措施 |

|---|

| 9 | 链条生锈 |

|---|

| 原因1 | 不恰当的材质选择 | 措施 | 更换链条。从气氛中保护。涂上防锈剂。(加油,护罩) |

|---|---|---|---|

| 原因2 | 结露 | 措施 | 消除输送机内外的温差 (隔热材料等) 。设置排水管排水。 |

| 10 |

|---|

| 原因1 | 矿石粉末等搬运物会粘附在链条上,导致链条表面磨损。 | 措施 |

|

|---|

| 11 |

|---|

| 原因1 | 被酸、碱类液体腐蚀,再加上机械磨损,促进磨损。 | 措施 |

|

|---|

| 12 |

|---|

| 原因1 | 当链条被水覆盖或通过溶液中时,链条的滑动部分形成局部电池并且表面被电解腐蚀。 | 措施 |

|

|---|

板块关系

| 13 | 链板过激的破坏 |

|---|

| 原因1 | 负荷过重,绷带绷得过紧 | 措施 |

|

|---|---|---|---|

| 原因2 | 磨损、腐蚀导致强度降低 | 措施 |

|

| 原因3 | 措施 |

|

|

| 14 | 板孔变形、销旋转 (销偏离正常位置) |

|---|

| 原因1 | 过载 | 措施 |

|

|---|---|---|---|

| 原因2 | 连接链节组装不当 | 措施 | 把接头部分换成新的。 |

| 原因3 | 超载和供油不良 | 措施 | 换成新的。改善过载及供油。 |

| 原因4 | 销钉与衬套之间粘连,弯曲不良 | 措施 |

|

| 15 |

|---|

| 原因1 | 过负荷、绷带绷得过紧过大的重复负荷起作用 | 措施 | 去除过载、过大的重复载荷。 |

|---|---|---|---|

| 原因2 | 施加的载荷超过了最大容许张力。 | 措施 |

|

| 原因3 | 对附件施加重复载荷。 | 措施 |

|

| 16 |

|---|

| 原因1 | 在酸、碱性环境中使用 非重复负荷的影响 |

措施 |

|

|---|

| 17 | 链板上可见红色纹路 |

|---|

| 原因1 | 附着在板材上的标尺 | 措施 |

|

|---|

引脚关系

| 18 |

|---|

| 原因1 |

如果反复施加超过最大容许张力载荷,销钉可能会发生疲劳失效。 峰值载荷作为链上的重复载荷。 |

措施 |

|

|---|

| 19 | (2)销腐蚀疲劳 |

|---|

| 原因1 |

在凹坑一侧承受拉伸载荷,并且从凹坑部分开始破坏。 特别是当销的表面被腐蚀时,抗弯曲能力变弱,并且容易发生这种现象。 |

措施 |

|

|---|

| 20 | (3)销钉脆性破坏 |

|---|

| 原因1 |

环境因素 |

措施 |

|

|---|

| 21 | (4)引脚快速断裂 |

|---|

| 原因1 |

过载 |

措施 |

|

|---|

劳拉布希关系

| 22 | 滚子转动不良滚子滑动 |

|---|

| 原因1 |

滚子负载过大 |

措施 | 衬套~滚子间的润滑,采用适当规格(DTA、轴承滚子等)。 |

|---|---|---|---|

| 原因2 |

搬运物和异物会卡在灌木丛和滚筒之间。 |

措施 | 通过定期清除和分隔来保护链。 |

| 原因3 |

搬运物和异物会积聚在铁轨上。 |

措施 | 通过定期排除和分隔来抑制沉积。 |

| 原因4 |

润滑剂不进入衬套~滚子、滚子~板之间 |

措施 | 选择合适的润滑剂、润滑方法。 |

| 原因5 |

衬套、滚子生锈 |

措施 | 选择适当的规格 (RT等) 。 |

| 原因6 |

内板靠内侧,。 |

措施 | 更换、重新安装、检查负载。 |

| 原因7 |

衬套裂纹 |

措施 | 减轻负荷,降低转速。 |

| 原因8 |

推力载荷使滚子侧面与板侧面接触 |

措施 | 排除推力负荷的因素。 |

| 原因9 |

链条和齿条不匹配,牙齿磨损 |

措施 | 确认齿形。 |

| 23 | 滚子开口。 |

|---|

| 原因1 |

过载,磁带过紧 |

措施 | 减轻负荷,适当供油,消除导轨的过大台阶。松开绷带。 |

|---|

| 24 | 滚子、衬套破裂。 |

|---|

| 原因1 |

过载,磁带过紧 |

措施 | 减轻负荷。适当加油。松开绷带。 |

|---|---|---|---|

| 原因2 |

相对于速度,齿数少。 |

措施 | 增加牙齿数量。降低速度。 |

| 25 | 滚子磨成团。 |

|---|

| 原因1 |

超载或供油不足 |

措施 | 改进过载或加油,更换新链条。 |

|---|---|---|---|

| 原因2 |

导轨磨损 |

措施 | 修复或更换导轨。 |