技术资料同步带和同步带轮选型

惯性负荷的选定、选定例

选择所需的项目

选择所需的项目包括:。请规定各自的条件。

- (1)旋转运动体时

旋转运动体的形状尺寸、质量、旋转速度、加 (减) 速时间、轴的直径、轴间距离每天的使用时间、启动频率、速比、有无使用惰轮、其他条件 - (2)对于直线运动的物体

节距圆直径、直线运动物体的质量、支撑方式、支撑机构摩擦系数、运动速度、加(减速)时间、轴径、中心距、日使用时间、启动频率、速比、是否使用惰轮以及其他条件

惯性矩计算

惯性矩由下式计算:。

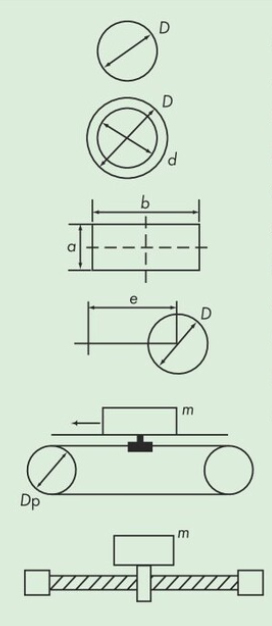

- (1) 对于旋转运动体

·实心圆柱

I = 1 8 mD2·中空圆筒

I = 1 8 m (D2 + d2)·矩形截面

I = 1 12 m (a2 + b2)·偏心旋转体

I = 1 8 mD2 + me2 - (2) 对于直线运动体

I = 1 4 mDp2

- (3)滚珠丝杆驱动

I = 1 4 m L π 2

- (4) 总惯性矩

∑I = (I1 + I2 + ....)R2

※用左式计算由传动带驱动的所有运动体 (包括从动滑轮) 的惯性力矩。

- I:各运动体的惯性矩kg·m 2

- ∑I:总惯性矩

- m:旋转体或直线运动体的质量kg

- D:旋转体的外径m

- d:旋转体的中空部内径m

- a:矩形截面的边长m

- b:矩形截面的边长m

- e:偏心距离m

- Dp:节距圆直径(米)

- L:螺钉导程m

- R:减速比 (驱动皮带齿数/从动皮带齿数)

加 (减) 速扭矩的计算

通过下式求出加 (减) 速扭矩。

Pa = ∑I × (n2 - n1) 9.55 × ta

- Pa:加 (减) 速扭矩N·m

- n1:加速(减速)前的转速r/min

- n2:加速(减速)后的转速r/min

- ta:加 (减) 速时间s

计算连续负载扭矩

通过下式求出连续负荷扭矩。

(1) 水平移动时

Pc =4.9× mμDp

(2) 垂直移动时

Pc =4.9× mDp

- Pc:连续负荷扭矩N·m

- μ:运动体支撑机构的摩擦系数

设计扭矩的确定

设计扭矩通过下式求出。Ko、Ka使用下列框中的数值。

Pt = (Pa + Pc) × (Ko +Ki + Ks) × Ka × Ke※

载荷修正系数

| 1天的运行时间h | <3 | 3~10 | 10< |

|---|---|---|---|

| Ko | 1.2 | 1.3 | 1.5 |

启动/停止频率修正系数

| 每天停止启动的次数 | ≦10 | 11~100 | 101~999 | 1000≦ |

|---|---|---|---|---|

| Ka | 1.1 | 1.2 | 1.3 | 1.5 |

- Pt:设计扭矩N·m

- Pa:加 (减) 速扭矩N·m

- Pc:连续负荷扭矩N·m

- Ko:载荷修正系数左侧表格)

- Ki:使用惰轮时的修正系数……表 2

- Ks:加速时的修正系数……表3

- Ka:启动/停止频率修正系数左表)

- Ke:使用氛围系数1.2

*当在可能接触油或水的环境中采用超级PX同步带HA 规格(耐油/耐水)时,或者当在可能接触水的环境中采用PX同步带耐水规格时,请将工作大气系数 (Ke) 乘以 1.2。

※此后,请按照“皮带尺寸、滑轮齿数的决定”继续进行选定。

选型计算示例(基于惯性载荷的选择)

选择所需的项目

选择所需的项目如下:。

| 条目 | 内容 |

|---|---|

| (机床的工作台驱动) | |

| 节距圆直径 | 50mm以下 |

| 直线运动体质量 | 50kg |

| 支承方法、支承机构的摩擦系数 | LM导轨,摩擦系数μ=0.1 |

| 运动速度 | 1000r/min |

| 加 (减) 速时间 | 0.3s |

| 轴直径 | 20mm |

| 轴距 | 1400mm |

| 每天的使用时间,启动频率 | 每天12小时,每天1000次 |

| 速比 | 1:1 |

| 是否使用了惰轮 | 无 |

| 其它条件 | 无 |

惯性矩计算

首先,求出惯性力矩。在这种情况下,由于是直线运动体,所以符合下式。另外,根据条件皮带轮暂时选定30P5M (齿数30 Dp =47.75mm)。

I = 1 4 mDp2 = 1 4 × 50 × 0.047752 = 0.0285kg・m2

加 (减) 速扭矩、连续负荷扭矩的计算

分别求出加 (减) 速扭矩和连续负荷扭矩。

加 (减) 速扭矩Pa = I × (n 2-n 1) 9.55× ta = 0.0285× (1000-0) 9.55×0.3 =9.95N·m

连续负荷扭矩Pc =4.9× mμDp =4.9×50×0.1×0.04775=1.17N·m

设计扭矩的确定

设计扭矩是通过将加速(减速)扭矩和连续负载扭矩之和乘以每个修正系数来计算的。

Pt = (Pa + Pc) × (Ko + Ki + Ks) × Ka = (9.95 + 1.17) × (1.5 + 0 + 0) × 1.5 = 25.02N・m

确定设计扭矩后,请按照一般选择 (根据扭矩选择) 。

皮带尺寸、皮带轮齿数的确定

确定传动带长度和轴距

- (1)计算皮带的近似长度(L')。

L' = 2C + 1.57 (Dp + dp) + (Dp - dp)2 4C = 2 × 1400 + 1.57 (47.75 + 47.75) + (47.75 - 47.75)2 4 × 1400 = 2950mm

根据品种・尺寸一览,最接近此概算长度的皮带为3050UP5M (610齿) 。

- (2) 计算此时的轴间距离 (C) 。

B = L - 1.57 (Dp + dp) = 3050 - 1.57 (47.75 + 47.75) = 2900

C = B + B2 - 2(Dp - dp)2 4 = 2900 + 29002 - 2(47.75 - 47.75)2 4 = 1450mm

咬合齿数校正

确定与小齿轮啮合的皮带齿数,并确定啮合修正系数。

在这种情况下,速度比为 1:1,因此啮合齿数为 15,是 30 的一半,因此啮合修正系数为 1.0。

确定皮带宽度

最终确定满足设计扭矩的皮带宽度。

Kw ≧ Pt Pr × Km × KL = 25.02 9.37 × 1.0 × 1.2 = 2.23

故满足宽度系数的皮带为UP5M25 (皮带宽度25mm) 。

选定结果

- 皮带:BG3050UP5M25-HC

- 滑轮:PT30P5M25AF或BF

- 轴间距离:1450mm