技术资料离合器选择

如果您想查看选择程序和注意事项,请转到以下步骤。

如果您希望缩小产品系列范围或进行初步选择,

单击此处。

选择方法

请明确凸轮离合器的应用(超越、分度、止逆)。根据应用的不同,选择方法也不同,请按照相应的步骤选择凸轮离合器。如果您有以下任何型号,请与我们联系。

- (1)凸轮离合器

- (2)用于止动器送料(分度)的离合器

1. 如果超越

- (1)请根据以下公式计算施加在凸轮离合器上的扭矩。

转矩公式

SI单位T= 60000×kW 2 π ×N ×S.f (N·m)

{重量单位}T= 974×kW N ×S.f{kgf・m}

T 施加于凸轮离合器的扭矩 (N·m) kW 凸轮离合器轴的传动功率 (kW) N 凸轮离合器轴旋转速度(r/min) S.f 使用系数(见下表) 使用系数表

条件 S.f 无冲击扭矩 1~1.5 略有冲击扭矩 1.5~2.5 有冲击扭矩 2~3 有强度冲击扭矩 4~6 - (2)最大空转转速

- (3)轴孔直径

- (4)安装方法

- (5)其他(环境条件、维护等)

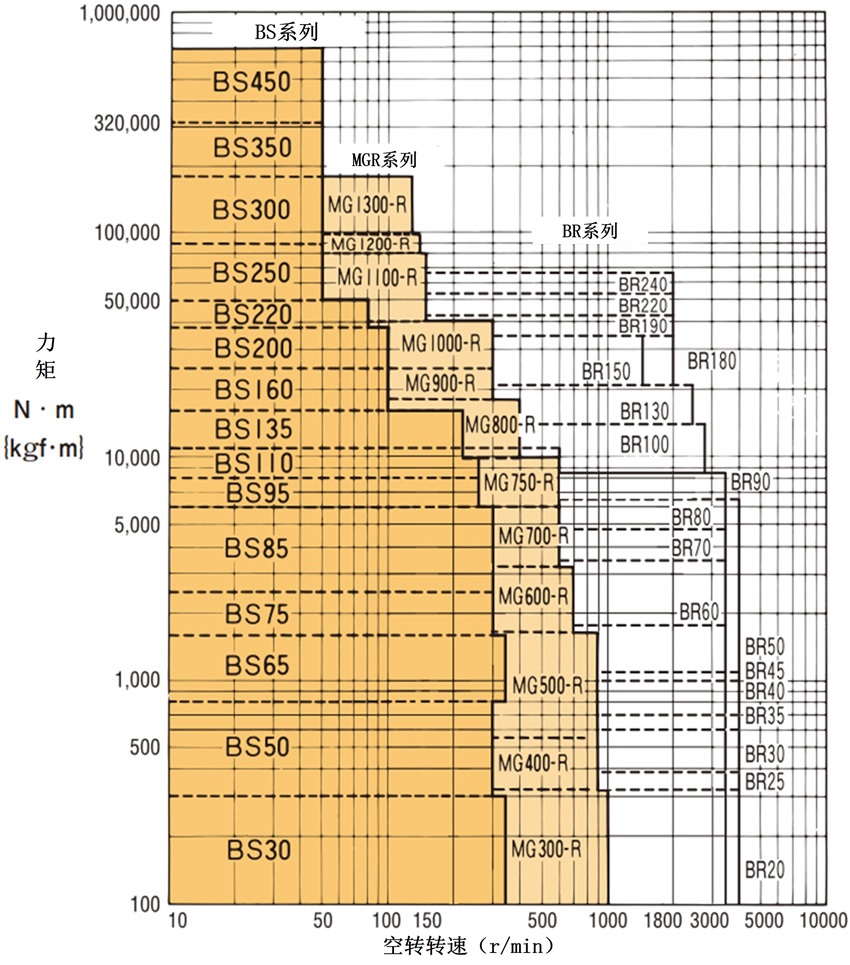

从超越离合器中选择满足上述条件的型号(请参阅上面和每一页中与每种应用兼容的系列列表)。

| 系列 | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 用途 | MZ MZ-G |

BB | PB | 200 | LD | ML | MG | MI | MX | MI-S | BS | BR BR(P) |

MG-R | MA | MR | 凸轮离合器 盒子 |

MZ-C | MG-C | |

| 二元驱动 ・ 二速驱动 |

高速空转、高速啮合 | ○ | ◎ | ○ | |||||||||||||||

| 高速空转、中低速啮合 | ◎ | ◎ | ◎ | ||||||||||||||||

| 高速空转、低速啮合 | ◎ | ◎ | ◎ | ◎ | |||||||||||||||

| 中低速空转、中低速啮合 | ◎ | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ○ | ||||||||||

| 正转啮合,反转空转 | ◎ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ○ | |||||||||

| 自由轮圈 | ◎ | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ◎ | ○ | |||||||||

| 手动 | ○ | ○ | ○ | ◎ | ◎ | ○ | |||||||||||||

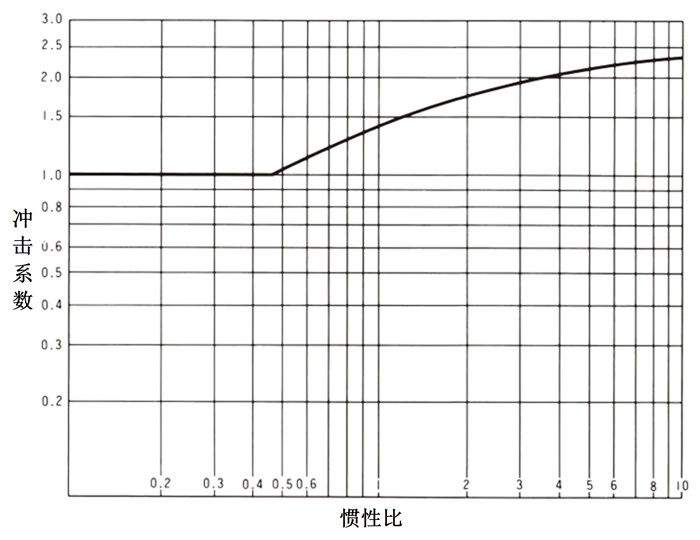

如果使用系数(Sf)未知,则按以下步骤计算。

S.f=原动机额定扭矩的启动%×冲击系数 (最大2.5)

冲击系数如下图所示:

惯性比=

负荷侧总惯性矩

(换算为离合器轴)

输入侧总惯性矩

(换算为离合器轴)

。

冲击系数

2.分度

2.1分度凸轮离合器

- (1)请用凸轮离合器施加的扭矩A式或B式求出。

注意:上述公式不能应用于不使用曲柄机构的分度。 A式

T = I・θ・N2 101750 + TB

T 施加于凸轮离合器的扭矩N·m I 负荷侧的总惯性矩 (按凸轮离合器轴换算) kg·m 2 θ 一次进给角度 (度) (按凸轮离合器轴换算) N 每分钟分度频率(次/分钟) TB 负荷侧的制动扭矩N·m (换算为凸轮离合器轴) B公式

T = 60000 × P 2π × n ・ ℓ2 ℓ1 × 2.5

T 施加于凸轮离合器的扭矩N·m P 传输功率kW n 曲轴转速(r/min ℓ1 曲柄长度m ℓ2 摆臂长度m 2.5 系数 - (2)最高分度频率

- (3)进给角度 (θ) MI-S系列以外为90°以下

- (4)N×θ≤2万 (高·中低速·进给角度小时)

N×θ≤5万 (低速·进给角度大时) - (5)期待精度

特别期待高精度进给时,请使用MX系列。

请同时使用高精度防反转用离合器及制动器。 - (6)轴孔直径

- (7)安装方法

- (8)其他(寿命、维护等)

从分度凸轮离合器中选择符合上述条件的型号(请参阅下面按应用列出的兼容系列列表以及每一页)。

| 系列 | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 用途 | MZ MZ-G |

BB | PB | 200 | LD | ML | MG | MI | MX | MI-S | BS | BR BR(P) |

MG-R | MA | MR | 凸轮离合器 盒子 |

MZ-C | MG-C |

| 高速、进给角度:小 | ◎ | |||||||||||||||||

| 中低速、进给角度:小 | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ○ | ○ | |||||||||

| 低速、进给角度:大 | ◎ | |||||||||||||||||

| 防止间歇进给反转 | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ◎ | ○ | |||||||||

| 限位进给 | 请到本公司咨询。 | |||||||||||||||||

| 变速用 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ||||||||||

2.2 间歇进料的止逆

请使用与进给用凸轮离合器相同的型号,或者小一个等级的型号。

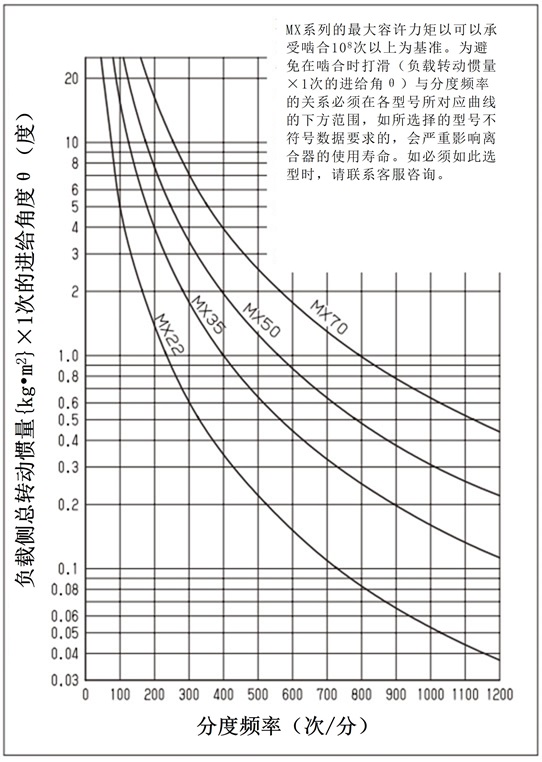

此外,如果要使用MX系列,请确保该范围位于下图中每条曲线的底部。

MX系列范围

3.止逆方案的选择方法

3.1凸轮离合器的扭矩计算

(1)防止皮带输送机逆转时

[步骤1] 无负荷功率 (P1) 的计算。P 1 =0.06×f×W×V× ℓ + ℓ0 367 (kW)

[步骤2] 水平负荷功率 (P2) 的计算。P 2 =f×Qt× ℓ + ℓ0 367 (kW)

[步骤3] 垂直负载功率 (P3) 的计算。P 3 = h×Qt 367 (kW)

[步骤4] 反转功率 (Pr) 的计算。Pr=P 3-0.7 (P 1 +P 2) (kW)

[步骤5] 反转扭矩 (T) 的计算。SI单位T= 60000×Pr 2 π ×N ×S.f (N・m) {重量单位}T= 974×Pr N ×S.f{kgf・m}

- f=滚子的旋转摩擦系数

=0.03 (正常值) - W=搬运物以外的运动部的质量{kg/m}

(根据皮带宽度使用下表的值)皮带宽度mm 400 450 500 600 750 900 1050 1200 1400 1600 1800 2000 质量W 22.4 28 30 35.5 53 63 80 90 112 125 150 160 - V=输送机速度m/min

- Qt=最大运输量t/h

- h=扬程m

- l=头部与尾部皮带车间的水平中心距离m

- l 0 =中心距离修正系数m

=49m (正常值) - N = BS凸轮离合器安装轴的转速r/min

- Sf =使用系数

(根据负载施加频率,使用下表中的数值)1天数次以下 1.5 1天数次以上 2.0

(2)防止斗式提升机倒转的情况

[步骤1] 反转扭矩 (T) 的计算。SI单位T=

(L+D) ×Qt×D×9800

120×V

×S.f (N・m)

{重量单位}T=

(L+D) ×Qt×D×1000

120×V

×S.f{kg・m}

[步骤2]请选择上述逆转扭矩 (T) 在允许最大扭矩以内的尺寸。

- 注)1.计算逆转扭矩时,建议最大输送量 (Qt) 采用根据输送机能力考虑的最大值。当输送机达到最大载荷时,经常会发生输送机意外翻转。

- 注)2.对于上述以外的输送机,请另外利用各输送机固有的计算公式计算反转扭矩。在这种情况下,也请假定该传送带的负荷达到其能力。

- L=扬程m

- D = 输送机头部链轮的节距圆直径(米)

- Qt=最大运输量t/h

- V=输送机速度m/min

- Sf =使用系数

(根据负载施加频率,使用下表中的数值)1天数次以下 1.5 1天数次以上 2.0

- T=原动机行程扭矩

- kW=电机容量 (kW)

- N = 凸轮离合器怠速转速r/min

- S=电机的停止扭矩%

- Tmax=目录容许最大扭矩

(3)发动机行程选定

因搬运时的故障或接线错误等可能导致驱动电机跳闸停止时,请根据下式进行选择。

SI单位T= 60000×kW 2 π ×N × S 100 ≤Tmax (N·m)

{重量单位}T= 974×kW N × S 100 ≤Tmax{kgf・m}

注)上述选定仪式是BS系列用的,如果是其他系列,请与本公司协商。

(4)承受反复冲击载荷的止逆(网球机、投球机等)

所需扭矩计算

T = F × ℓ × 3.0

- T:施加于凸轮离合器的扭矩 (N·m)

- F:弹簧的最大拉伸强度 (N)

- ℓ:偏心量 (负荷)

- 3.0:系数

3.2空转转速

3.3轴孔径

3.4安装方法